隨著全球新能源汽車動力電池、消費電子電池、儲能電池的需求增長,使得鋰離子電池產業迅速發展,目前業界應用最廣泛的鋰離子動力電池,其性能與工藝、制造設備密切相關。其電芯按照制作工藝可分為卷繞工藝和疊片工藝,那鋰電池疊片是什么意思及鋰電池疊片有什么優缺點呢?

電芯疊片是鋰電池中段生產的核心環節

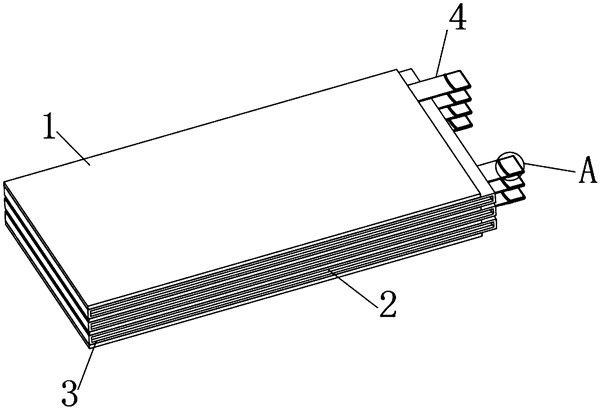

鋰電池制造可統一分為極片制作、電芯組裝、電芯激活檢測和模組/Pack 封裝四大工序,其中,電芯組裝屬于中段生產環節,主要包括卷繞或疊片、電芯預封裝、電芯注液等工序。卷繞是指將制片工序或收卷式模切機制作的極片卷繞成電芯,疊片指的是將模切工序中制作的單體極片疊成電芯。通常來說,卷繞用于方形和圓柱電池,疊片用于方形和軟包電池。根據 GGII 測算數據,在鋰電設備中,中段設備價值量占比約為35%,其中,卷繞/疊片機是中段設備的核心,價值量占比約70%。

01、疊片與卷繞的工藝差別主要在模切和極組成型

在模切工序,傳統卷繞采用雙邊模切,模切極耳間距不等,沖切位置有Mark孔進行定位;而疊片采用單邊模切,極耳間距相同,會進行等間距切斷。在極組成型工序,卷繞正負極片連續,疊片是片狀物料,在層數相同的情況下,相較于卷繞電池,疊片電池的極耳數量多一倍,同時隔膜張力幾乎為零,孔隙率和原材料保持一致。目前市場上主流疊片機設備路線主要有Z字型疊片機、切疊一體機、熱復合疊片機和卷繞一體機四種,其中Z型疊片目前在國內應用最廣泛,熱復合疊片機技術難度更高,卷疊一體機涉及到日韓專利,國內應用較少。

02、疊片顯著提升電池能量密度和安全性劣勢在于效率和工藝控制等方面

和卷繞電池相比,疊片電池具有一定優勢:

1)、更高的體積能量密度上限:在相同體積的電芯設計情況下,疊片電芯的能量密度高出約 5%左右

2)、更穩定的內部結構和更高的安全性:不存在拐角內應力不均勻問題,每層膨脹力接近,因此可以保持界面平整,內部結構更穩定,同時拐角處受力均勻,斷裂風險降低

3)、更長的循環壽命:極耳數量是卷繞電池的 2 倍,內阻相應降低 10%以上,循環壽命比卷繞高 10%左右

4)、更適合做高倍率、大尺寸和異型電池。但疊片也存在生產效率較低、良率較低、設備投資大、工藝難度大等劣勢,是此前制約大批量生產的主要因素。

03、方形大尺寸電池成為趨勢之下,疊片有望得到大規模應用

在三種不同形態的鋰電池中,圓柱電池僅使用卷繞工藝,軟包工藝僅使用疊片工藝,方形電池既可以使用卷繞也可以使用疊片工藝。目前,全球頭部電池企業未來產品規劃逐漸向疊片電池切換。鑒于疊片電池在能量密度以及安全性等方面優于卷繞電池,伴隨疊片技術的不斷發展,我們預計未來方形電池中疊片工藝有望得到大規模使用。我們預測,到 2027 年采用疊片設備的電池產能達到845GWh,對應疊片機設備空間約319億元,折合未來5年CAGR達到35%。

04、電芯疊片:鋰電池中段生產的核心環節

疊片與卷繞為鋰電池中段生產的核心環節,GGII 測算價值量占中段設備約70%。各類鋰電池的制造可統一分為極片制作、電芯組裝、電芯激活檢測和模組/Pack 封裝四大工序。其中,電芯組裝屬于鋰電池電芯生產的中段環節,主要包括卷繞或疊片、電芯預封裝、電芯注液等工序,卷繞是指將制片工序或收卷式模切機制作的極片卷繞成電芯,疊片指的是將模切工序中制作的單體極片疊成電芯。通常來說,卷繞用于方形和圓柱電池,疊片用于方形和軟包電池。根據GGII測算數據,在鋰電設備中,中段設備價值比重約為 35%,其中,卷繞/疊片機是中段設備的核心,價值占中段設備約 70%。

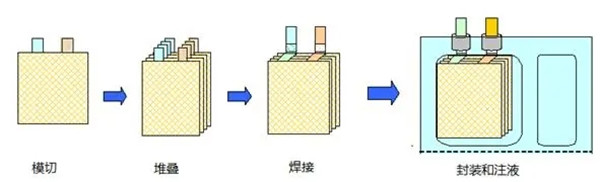

疊片與卷繞的主要差別在于模切和極組成型兩道工序。傳統方形電池卷繞工藝與疊片工藝流程差異主要在模切工序和極組成型工序,其他工序的加工方法差別不大。

模切工序主要差異:

1)模切方式,傳統卷繞采用雙邊五金或者激光模切方式,模切完成后分切收卷,以卷料形式流向極組成型工序,疊片則大多采用單邊五金或者激光模切方式,模切后以片狀物料流向極組成型工序。

2)極耳間距,卷繞的模切極耳間距不等,內圈間距小,外圈間距大,極耳的間距依據卷繞每圈的周長差進行設計,這樣可以保證卷繞后的極組極耳落在同一位置,疊片的極耳則是等間距的。

3)沖切位置,卷繞會根據電芯要求在片長位置設置 Mark 定位孔,卷繞時檢測到 Mark 孔時會進行切斷,而疊片極耳間距相同,會進行等間距切斷。

極組成型工序主要差異:

1)極片狀態,卷繞的正負極片連續,疊片的正負極片是片狀物料。

2)極組完成判定,卷繞檢測到 Mark 孔時進行裁斷,完成極組卷繞,疊片則按照正負極片的設定數量進行疊片,達到設定值時完成一個電池的疊片。

3)極組形態,在層數相同條件下,疊片電池的極耳數較卷繞電池多一倍。

4)隔膜張力控制,卷繞在高速卷繞過程中隔膜會產生一定的張力,孔隙率會發生微小的變化,而疊片在極組成型時張力幾乎為零,孔隙率和原材料保持一致。

目前市場上主流疊片機設備路線主要有四種,分別為Z字型疊片機、切疊一體機、熱復合疊片機和卷繞一體機。其中,Z字型疊片機和切疊一體機本質上都屬于Z型疊片,目前在國內應用最廣泛。熱復合疊片機是將烘烤后的正負極片與隔膜熱復合,隨后經輥壓,裁切成復合單元再進行疊片,相較于Z字型疊片多熱復合和輥壓等工序,技術難度更高。卷疊一體機是指將正負極片裁切成單元,分別貼在隔膜上,然后用卷繞的方式,實現兩組正負極片相間疊放;卷疊一體機設計牽扯到國外日韓專利,例如LG新能源使用的是德國MANZ制造的卷疊一體機鋰電設備。

05、疊片優劣勢分析:提升電池能量密度和安全性,受限于效率和工藝問題

總結:疊片工藝能更好提升電池性能,但是存在生產效率低、設備投資大等問題。和卷繞電池相比,疊片電池在理論上具有更高的體積能量密度上限、更穩定的內部結構和更長的循環壽命等優點,同時更適合生產高倍率電池、大尺寸電池和異型電池,但也存在生產效率較低、良率較低、設備投資大、工藝難度大等缺點。

疊片空間利用率較高,有利于提升電池能量密度。卷繞電池在卷繞拐角部有弧度,在空間利用率上要低于疊片電池,而疊片結構可以充分利用電池的邊角空間,根據《中國車規級動力高速疊片電池發展白皮書》數據,從卷繞到疊片,VDA 容量提升約2.5%,在相同體積的電芯設計情況下,疊片電芯的能量密度高出約5%左右。

疊片電池不存在拐角內應力不均勻問題,內部結構更加穩定。在電池循環過程中,伴隨鋰離子的嵌入,正負極片均有膨脹,卷繞電池由于拐角處內外層內應力不一致,容易產生波浪狀變形,導致電池界面變差,電流分布不均勻,內部結構不穩定。而疊片電池不存在拐角內應力不均勻問題,每層膨脹力接近,因此可以保持界面平整,內部結構更穩定。

疊片電池安全性更高。在電池循環過程中,卷繞電池拐角處內應力無法充分釋放,可能導致拐角處斷裂,進而產生脫粉、毛刺等問題,甚至引發電池內短路,帶來熱失控風險。而疊片電池拐角處受力均勻,大大降低電池安全風險問題。

以上就是鋰電池疊片是什么意思及鋰電池疊片有什么優缺點的介紹,對于消費類電池而言,相比于電池容量、性能,廠商更注重效率的提升,因此卷繞工藝有大量需求;但對于動力電池而言,未來大模組、大電芯是趨勢,疊片工藝能更好的發揮大型電芯優勢,其在安全性、能量密度、工藝控制均比卷繞占據優勢;但是,無論是哪種工藝,都離不開品質和安全性的要求。作為制造業中的“智慧之眼”,昂視視覺檢測整體解決方案,不斷深入涂布、輥壓、分條、模切、卷繞、疊片等生產應用場景,更好的助力鋰電企業提升生產效率、提高電芯成品良率、降低生產成本,實現“智造”的加速跑。